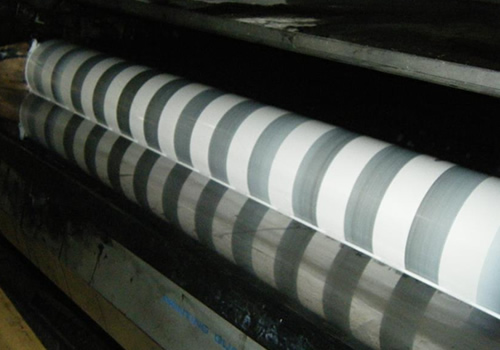

オフ輪工場の素顔17(印刷ユニット パート2)

水上がりに起因するトラブル

当社で実践している「低温乾燥印刷」は水を絞ることで実現できます。水を絞ることは何がいいのでしょうか。水に関する情報は、印刷学会出版部発行「なるほど「湿し水」~管理とトラブル対策~」(富士フィルム グローバルグラフィックシステムズ編)(以下同書)に詳しく書かれているので、そちらをご参照ください。

当社でも過去(油断すると今でも)、水は多めになっていました。当社もちょうどこうでしたが、「印刷オペレーターが行う作業の多くは、印刷物を校正刷りに合わせ込むことであるが、この時行っている作業はほとんどの場合、ベタ濃度を合わせているのではなく、刷り調子合わせを行っている。人が見た感覚として、ベタ部やシャドウ部の刷り濃度が濃いか薄いかは違いとしての差異が感じにくく、中間調の色相の違いが、むしろズレとして強く感じられる。中間調の色相は、主に50%以下の網点によって表現されるが、この網点に乳化の影響は強く出る。乳化し過ぎると網点が巣抜け、網点周囲がガサガサになる。これによって、網点部の画像濃度が下がるため、インキ壺を開け、刷り濃度を高め、網部の刷り濃度を合わせることで刷り調子をバランスさせる。しかし、この作業によってベタ部やシャドウ部も刷り濃度が増し、インキは盛られる。この影響が、乳化によるインキの乾燥遅れとして、最も大きい要因と考えられる。」(同書)

水が多くなることで、ブロッキングなどインキの乾燥不良に起因するトラブル、インキ余りなどインキを過剰に供給することによるトラブル、中間部とベタ部のバランスが取れない色調トラブルなどが発生しやすくなっていました。では水を絞れば良いわけですが、ただ水を絞れば地汚れなど別のトラブルが発生して、一定以上は「絞れなかった」のです。

リセット作業

「速乾印刷」あるいは「ECO&FAST」は、印刷ユニットの状態を見直しメンテナンスを徹底することで「水を絞れる」状態を実現するメソッドです。インキツボのゼロ調整、ローラーのグレーズ除去、ニップの調整などが主なメニューとなりますが、こうした取り組みを指導を受けながら地道に取り組んだ結果、水が絞れるようになり、網点の巣抜けや網点周囲のガサガサが解消されました。結果、インキを盛らなくても適正濃度で色相際限が可能になり、インキの乾燥性が上がり、オフ輪の場合であれば低温乾燥が実現しました。

当社の設備は決して最新鋭の設備ではなく10年以上稼働している機械ばかりです。そうした設備でも適切なメンテナンスをしてあげれば、高精細印刷も可能な状態にすることができるのです。